Hanseatische Recyclingprodukt Vertriebsgesellschaft (HRV)

Bodenklappenbehälter von Bartels: Abfälle sammeln & mühelos entsorgen – auch im Hochtemperaturbereich

Speziell angefertigte Bodenklappenbehälter haben den Abtransport glühend heißer Stahlabschnitte am Hamburger Standort von ArcelorMittal beschleunigt. Da Stahl bei 500° C die Hälfte seiner Festigkeit verliert, standen die Techniker der Karl H. Bartels GmbH bei der Entwicklung vor einer besonderen Herausforderung.

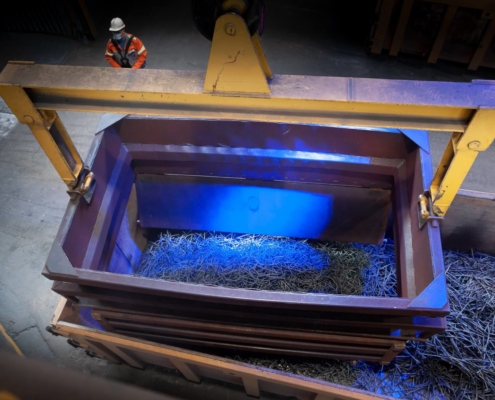

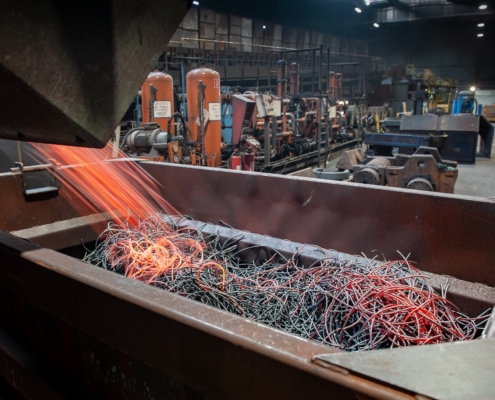

Es ist laut, sehr laut in den Hallen von ArcelorMittal Hamburg, einem von rund 60 Standorten des größten Stahlkonzerns der Welt. 24 Stunden am Tag, 365 Tage im Jahr ist hier Betrieb. Wie am Fließband erzeugen die über 500 Mitarbeiter in der Hansestadt jedes Jahr ca. 1 Million Tonnen Stahl. Dazu werden im Stahlwerk Eisenschrott und Eisenerz bei 1.900°C eingeschmolzen und der flüssige Stahl anschließend zu Knüppeln vergoßen. Bis zu 16 Meter lange und 2 Tonnen schwere Stahlknüppel entstehen auf diese Weise. Im Walzwerk werden die Knüppel anschließend zu Walzdrähten weiterverarbeitet. Hierzu muss der Stahl wieder auf 800 – 1.000°C erhitzt werden, bevor die mächtige Maschine den Draht auf eine Dicke von 5,5 bis 16 mm bringt. Für ein ebenmäßiges Ergebnis werden die Enden ganz zum Schluss abgetrennt. Sie fallen beinahe im Sekundentakt, noch bis zu 700°C heiß, in Behälter, die sich bei Normalbetrieb innerhalb von 30 Minuten füllen.

Ihre Entleerung bzw. der Abtransport der Drahtenden gestaltete sich bisher sehr aufwändig. Neben der Maschine standen kleine, 3 Kubikmeter fassende Mulden, die zum Entleeren per Absetzkipper an einen mehrere hundert Meter entfernten Sammelplatz gefahren werden mussten. „Ein Entleeren der kleinen Mulden in einen Sammelcontainer war aus Sicherheitsgründen nicht möglich“, erläutert Matthias Hirschberg, Geschäftsführer der Hanseatischen Recyclingprodukt Vertriebsgesellschaft (HRV). Die HRV, ein ArcelorMittal Unternehmen, ist für den Transport, die Aufbereitung und den Vertrieb der Nebenprodukte aus der Stahlerzeugung verantwortlich. Besonderes Augenmerk wird dabei auf das Thema Nachhaltigkeit gelegt. Am Standort wird nicht nur ein hoher Prozentsatz recycelten Stahls verwendet und die Stahlabschnitte direkt wieder dem Stoffkreislauf zugeführt, man bemüht sich zudem, Nebenprodukte einer sinnvollen Verwendung zuzuführen. So werden aus der anfallenden Stahlwerksschlacke jährlich ca. 150.000 t Splitt für den Straßen- und Wegebau und rund 25.000 t Konverterkalk für die Landwirtschaft hergestellt. Konverterkalk ist ein hochwertiges Düngemittel, durch dessen Einsatz der Abbau von Naturkalk reduziert werden kann. Zudem ist an dem Standort ein moderner Elektrolichtbogenofen im Einsatz. „Im Vergleich mit anderen deutschen Stahlwerken emittieren wir etwa 40 Prozent weniger CO₂“, so Hirschberg. Auch darüber hinaus sei der Hamburger Standort der modernste von ArcelorMittal in Europa. „Im Konzern schaut man deshalb immer nach Hamburg.“

Um den Abtransport der Stahlabschnitte aus dem Walzwerk zu beschleunigen und noch nachhaltiger zu arbeiten, rief das Unternehmen 2019 einen Wettbewerb aus und bat auch die Karl H. Bartels GmbH um eine Lösung. Bartels produziert u.a. Schwerlastregale, Transportsysteme und Behälter und ist auf Sonderlösungen spezialisiert. „Jedes Produkt wird an die individuellen Wünsche und Anforderungen des jeweiligen Kunden angepasst und speziell für diesen produziert“, erläutert Außendienstmitarbeiter Thomas Taschner. „Für das Sammeln und Entsorgen von Abfällen aller Art haben wir verschiedene Lösungen im Sortiment, unter anderem so genannte Bodenklappenbehälter. Mit diesen ist es möglich, eingelagertes Material punktgenau in einen Sammelcontainer zu entleeren.“ Ist der Bodenklappenbehälter voll, wird dieser per Kran aufgenommen und zum Entladeplatz transportiert. Das Öffnen der massiven Bodenklappen erfolgt entspannt und aus sicherer Entfernung mit Hilfe des Nebenhubs bzw. einer zweiten Krankatze. „Der Bediener betätigt dazu die Fernsteuerung des Krans, woraufhin sich die Bodenklappen öffnen und den Inhalt rückstandslos freigeben“, erläutert Sascha Bente, Technischer Leiter bei Bartels. Eine zusätzliche Auslösesicherung schützt vor versehentlichem Auslösen durch den Bediener. „Durch diese Auslösevariante garantieren wir größtmögliche Sicherheit beim Entladen von Materialien.“ Durch kurzes Aufsetzen auf dem Boden werden die Bodenklappen anschließend wieder sicher verschlossen.

„Das Auskippen von Material ist bei uns sehr kritisch, weil wir es mit sehr heißen, schweren Abfällen zu tun haben“, begründet Matthias Hirschberg die Entscheidung für die Bodenklappenbehälter von Bartels. „Sie ermöglichen ein sicheres, sehr schnelles Entleeren, selbst bei sehr hohem Füllstand, und nehmen zudem mehr Volumen auf als die vorherigen Kippmulden.“ Das Fassungsvermögen von 4 Kubikmetern kann auch im prekären Hochtemperaturbereich voll ausgenutzt werden, ohne die Sicherheit zu gefährden. Mit einer Traglast von 7 t sind die Behälter zudem stark genug für die schweren Stahlabfälle.

Für den Einsatz bei der HRV wurden die Behälter von Bartels in jeder Hinsicht weiterentwickelt. Da Stahl bei sehr hohen Temperaturen rund die Hälfte seiner Stabilität verliert, wurde die Materialstärke erheblich erhöht. Die Seitenwände wurden durch zusätzliche Verstrebungen verstärkt, die den natürlichen, rundlichen Verformungsbestrebungen des Materials entgegenwirken. Massive Verstärkungen an der Behälteroberkante helfen zusätzlich, die Form zu wahren.

Neben der Materialstabilität stellte die Klappmechanik der beiden Bodenklappen die größte Herausforderung dar. „Sie muss natürlich sowohl im kalten wie im heißen Zustand funktionieren und ist in dem Werk extremen Belastungen ausgesetzt“, berichtet Sascha Bente. Die Bodenklappen werden über eine separate und mit einer Sicherung versehene Welle geöffnet, wobei Stahlfedern ein Überstrecken der Scharniere verhindern.

Um ein zuverlässiges Öffnen und Schließen der Bodenklappen auch bei hohen Temperaturen zu garantieren, war einiges an Entwicklungsarbeit notwendig. Normalerweise unterzieht Bartels seine Produkte vor der Auslieferung an den Kunden umfangreichen Tests. Dies war in diesem Fall jedoch nicht unter Realbedingungen möglich, so dass für die Entwicklungsphase ein Prototyp gebaut und eingehend vor Ort getestet wurde. „Da wir die extremen Temperaturbedingungen bei uns natürlich nicht nachstellen konnten, haben wir den Behälter direkt bei ArcelorMittal im Hamburger Hafen getestet“, erläutert Sascha Bente. Währenddessen wurden letzte Anpassungen vorgenommen, um die Behälter für unvorhersehbare Produktionseinflüsse zu wappnen.

Als schließlich alles stimmte, wurden insgesamt acht Behälter produziert und ausgeliefert. Diese wurden im Mai 2020 regulär in Betrieb genommen und sorgen seither für einen reibungslosen Abtransport der heißen Produktionsabfälle. „Dank unseres Netzwerks können wir solche Sonderlösungen in ganz Deutschland und auch in Anrainerstaaten realisieren“, erläutert Thomas Taschner, der als Außendienstmitarbeiter viele Tage im Jahr Kunden vor Ort berät.

Aufgrund der besonderen Umstände entschied man sich, die erste Inspektion bereits nach einem halben statt wie üblich nach einem Jahr vorzunehmen. „Dabei wurden wie erwartet lediglich einige Verschleißteile ausgetauscht“, so Sascha Bente. Im Frühjahr 2021 wurden bei einer weiteren Inspektion neue Federn eingesetzt und weitere kleine Reparaturen durchgeführt. Die Abnutzung sei jedoch nicht auffallend stark gewesen bzw. der Verschleiß habe sich im üblichen Rahmen bewegt, berichtet Bente, der mit seinem Team auch nach dem Kauf dafür sorgt, dass die Produkte beim Kunden reibungslos funktionieren.

Für die HRV hat sich die Anschaffung in jedem Fall bezahlt gemacht. Die Bodenklappenbehälter können direkt in der Halle in 30 Kubikmeter große Container entleert werden, so dass der zeitliche Aufwand für eine Entleerung von 30 auf knapp 10 Minuten reduziert wurde. „Da die Behälter pro Stunde zweimal entleert werden, verzeichnen wir erhebliche zeitliche Einsparungen“, berichtet Hirschberg. So seien mit den vorherigen Kippmulden täglich 40 Fuhren mit dem Absetzkipper entstanden. „Jetzt fahren wir nur noch acht mal am Tag. Im Prinzip haben wir eine ganze Schicht eingespart und die Belastung der Fahrzeuge deutlich reduziert.“ Der Fuhrpark konnte deshalb von vier auf drei Absetzkipper reduziert werden, die pro Jahr jeweils Reparatur- und Wartungskosten von ca. 40.000 Euro verursachen. Und in dem Bereich konnte von sechs auf vier Mitarbeiter reduziert werden, so dass zwei Mitarbeiter nun für andere Aufgaben zur Verfügung stehen. Zudem arbeiten die Behälter störungsfrei, was gerade bei durchgehendem Betrieb immanent wichtig ist. „Für uns war es wichtig, eine Mulde zu bekommen, die sehr zuverlässig arbeitet“, sagt Matthias Hirschberg. „Bartels hat das sehr gut gelöst und betriebssichere Mulden entwickelt, die bereits ein Jahr ohne Störungen im Einsatz sind. Das gibt es nicht so oft.“

So geht es an diesem Tag im April 2021, abgesehen vom ohrenbetäubenden Lärm der Maschinen, denn auch recht gemächlich im Walzwerk zu. Nur manchmal schaut ein Mitarbeiter in Schutzausrüstung nach dem Füllstand der Bodenklappenbehälter. Als der Behälter mal wieder so voll ist, dass schon einzelne Drähte auf dem Boden landen, kümmert er sich um die Entleerung. Die Luft über dem Behälter flimmert aufgrund des heißen Inhalts. Zunächst leitet er den Trichter um, aus dem die noch glühenden Drahtenden fallen, so dass ein bereitstehender leerer Behälter zum Einsatz kommt und die Produktion nahtlos weiterlaufen kann. Dann verteilt er die Abfälle mit einem zweizinkigen Schürhaken gleichmäßig im Behälter und schaufelt die daneben gefallenen Drahtenden hinein. Schließlich schnallt er sich die Funksteuerung des Brückenkrans um und fährt den Behälter zu dem 30 Kubikmeter-Container, der am Halleneingang steht. Er senkt den Behälter hinein und löst mit dem Nebenhub des Krans den Öffnungsmechanismus des Behälters aus. Mit einem Rumms fällt der Inhalt in den Sammelcontainer. Dann fährt er den Bodenklappenbehälter wieder hoch und lässt ihn neben dem Container aufsetzen, so dass der Boden wieder verschlossen wird, bevor er ihn zu seinem Standort zurück fährt. Nach nicht einmal 10 Minuten steht der Bodenklappenbehälter wieder an der Maschine.